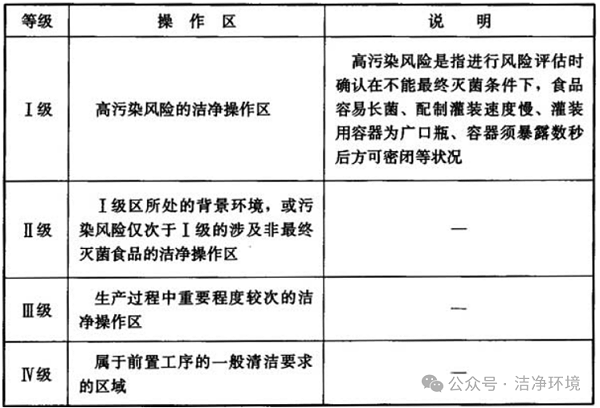

一、食品工业洁净厂房洁净等级划分及环境要求

1、食品工业厂房的洁净用房,应明确其中生产的关键控制点、关键区域和背景区域,并应分别定级。从节能设计考量时,应尽量缩小高级别洁净区域的面积。

2、食品工业洁净用房,洁净等级建议

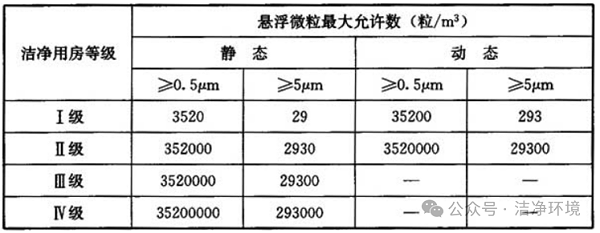

3、各级洁净用房的悬浮微粒要求

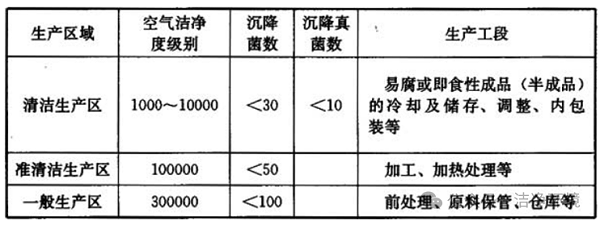

4、关于食品工厂分级的建议

(1)净化级别,必须满足生产加工保健食品对空气净化的需要,生产片剂、胶囊、丸剂以及不能在最后容器中灭菌的口服液等产品应当采用十万级洁净厂房。

(2)《饮用天然矿泉水厂卫生规范》GB16330-1996“清洗车间应为10万级洁净厂房,灌装车间应为1000级洁净厂房,或全室10000级、生产线局部100级。”

(3)《瓶(桶)装饮用纯净水卫生标准》GB17324-2003“水处理车间应为封闭间,灌装车间应封闭并设空气洁净装置,空气洁净度应达到1000级,并使用自动化灌装。”

(4)《定型包装饮用水企业生产卫生规范》GB19304-2003“清洁区根据不同种类的饮料特点和工艺要求,分别指定不同的空气清洁度要求,如对于果汁和含乳饮料等需要热灌装的产品其清洁区应为10万级洁净厂房。”

5、食品工业洁净厂房环境参数设计要求

(1)环境参数:当生产工艺对温度和湿度无特殊要求时,Ⅰ级、Ⅱ级洁净用房温度应为20℃~25℃,相对湿度应为30%~65%;Ⅲ级、Ⅳ级洁净用房温度应为18℃~26℃,相对湿度应为30%~70%。根据常规经验:如饮料厂的灌装间、乳酸菌发酵间、菌种培养间,要求温度15℃~27℃,相对湿度≤50%;肉类加工厂的加工调理场、最终半成品之冷却及贮存场所、内包装室,要求温度≤15℃;膨化食品厂的内包装车间、调味料配合室要求相对湿度≤75%;冷冻食品厂的冻结前已加热处理之冷冻调理食品最终半成品之冷却及冻结室、内包装室(冷冻烤鳗及冻结前已加热处理之冷冻调理食品),要求温度≤25℃;冷藏调理食品厂的最终半成品之冷却及贮存室、内包装室,要求温度≤15℃等。

二、工艺设计要点

1、工艺平面应与工艺要求的洁净用房等级相适应,并应防止食品、食品接触面和食品包装受到污染。原料、半成品、成品、生食和熟食应在各自独立的有完整分隔的生产区内加工制作。

2、工艺布置宜使原料、半成品的运输距离缩至最短,不宜往返交叉。

3、生产和操作过程中产生粉尘和气体污染的工艺设备宜布置在洁净用房外,若布置在室内时,宜靠墙且靠近回、排风口或设局部排风装置的位置布置。

4、用于灌注食品的压缩空气或清洁食品接触面的压缩空气应经过过滤处理,并至少达到与环境相同的洁净度。

5、工艺管道主管系统宜设置必要的检测孔、取样孔和清扫孔。

6、清洗室的设置应符合下列规定:

(1)(Ⅰ~Ⅲ)级洁净区的设备、容器、工器具及洁净工作服宜在本区域外设置专区清洗,Ⅳ级洁净区的清洗室可设置在本区域内,清洗室的洁净用房等级不应低于Ⅳ级。

(2)存放洗涤干燥或灭菌后的设备、容器及工器具的洁净用房应与其使用环境具有相同的等级。

7、进入洁净区的各种物料应在拆包间进行拆包、清理等处理,拆包间一般跨洁净区与非洁净区设置,在工程实践中,拆包间一般包括两个房间,一个是在非洁净区的拆外包间,一个是在洁净区的物料暂存间,两个房间组成广义上的拆包间,这就是常说的拆包间跨区设置。

8、当采用传送带连续传送物料、物件时,传送带不应穿越非洁净区,应在洁净区与非洁净区之间设置缓冲设施,并在两区之间分段传送,可采取有效的、不损伤食品品质的其他清洁消毒措施,但应注意传输速度与消毒作用时间的合理匹配。如采取有必要辐射强度的紫外灯照射消毒或喷洒消毒。

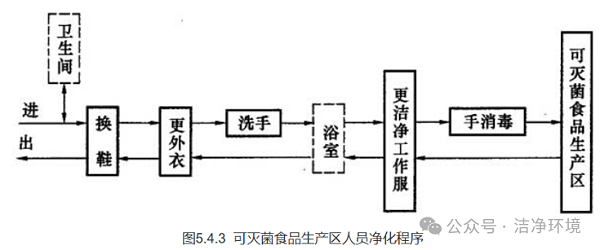

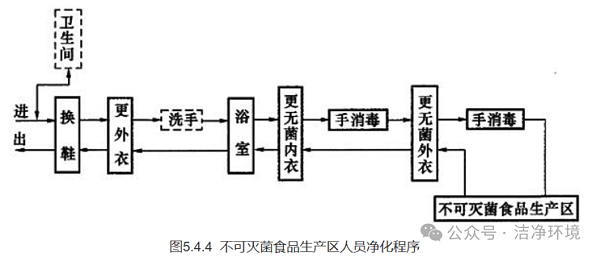

9、更衣室内脱衣区和穿洁净工作服区应有分隔,穿洁净工作服区宜按Ⅲ~Ⅳ级洁净用房设计,穿无菌内衣及其后区域宜按Ⅱ~Ⅲ级洁净用房设计。

10、手消毒器和手消毒擦拭巾宜在生产人员通道上设置。 在生产人员通道上多处设置手消毒器和手消毒擦拭巾,这是药厂在执行GMP过程中发现的很有效的措施,这里也予以采用。人员通道不仅是操作通道,也包括走廊,在走廊中因开门或其他动作,手仍有被污染的可能,有及时消毒的需要。

(文章摘录于公众号洁净环境)